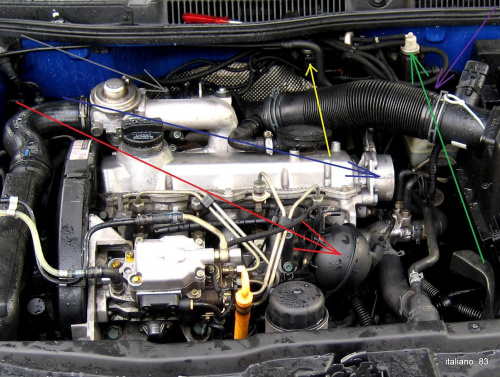

1. Pompa vacum.

2. Pompa Serwo.

3. Przewody podciśnienia.

4. Akumulator podciśnienia.

5. Zwory sterujące, N75,N18,N239.

6. Aktuator– siłownik sterujący pracą mechanizmu zmiennej geometrii.

7. Siłownik klapy gaszącej.

Najczęstsze usterki :

1. Nieszczelność wężyków podciśnienia, wynikająca z przetarć, załamań lub pęknięć.

2. Nieszczelność na przewodzie łączącym pompę vacum z pompą servo- miejsca połączeń.

3. Nieszczelność króćca pompy vacum wynikająca z obluzowania się króćca w obudowie pompy.

viewtopic.php?f=35&t=204985" onclick="window.open(this.href);return false;

4. Nieszczelność aktuatora – wynika z uszkodzenia mechanicznego lub korozji.

5. Nieszczelność akumulatora podciśnienia- uszkodzenie mechaniczne zbiornika, pęknięcia.

Skutki niedomagania układu podciśnienia.

1. Obniżenie wartości podciśnienia w układzie spowoduje wolniejszą reakcje układu sterującego pracą zmiennej geometrii kierownic. Tym samy spowoduje to wolniejszą reakcje na gaz, gdyż kierownice będą się zamykać za wolno, lub w ogóle. Może to negatywnie odbić się na prawidłowym wysterowaniu ciśnienia doładowania

2. Problemy z działanie mechanizmu klapy gaszącej odpowiedzialnej za łagodne gaszenie silnika. Podczas gaszenia silnika mogą występować drgania.

3. Nieprawidłowe działanie zaworu EGR – zawór recyrkulacji spalin.

4. W skrajnych przypadkach spadek wydajności wspomagania układu hamulcowego.

Diagnostyka :

1. Najlepszym i najskuteczniejszym sposobem jest pomiar wartości podciśnienia jakie generuje pompa vacum – powinno wynosić ono około -1bar. Do przeprowadzenia tego pomiaru potrzebny jest jednakże wakuometr.

2. Pomiar podciśnienia bezpośrednio za zaworem n75 – powinno być na poziomie -0.7bar.

Jeśli natomiast nie mamy dostępu do wakuometru, to pozostaje nam diagnozowanie na zasadzie wykluczeń i założeń, jest to proces o wiele bardziej skomplikowany i czasochłonny.

Co możemy sprawdzić sami ..

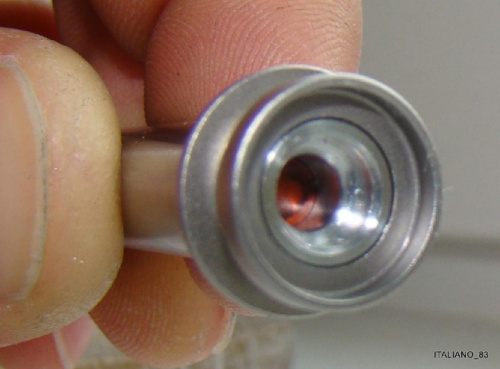

Przy pomocy strzykawki możemy sprawdzić szczelność aktuatora sterującego pracą kierownic zmiennej geometrii.

Wężyk idący od n75 – dolny króciec odczepiamy od n75 i nakładamy na strzykawkę, wyciągając tłoczysko strzykawki wytworzymy podciśnienie, sztanga sterująca pracą kierownic, powinna zostać wciągnięta do aktuatora i oprzeć się o ogranicznik zamknięcia kierownic i takim położeniu pozostać.

Po ściągnięciu wężyka z n75 sztanga powinna szybko powrócić do położenia spoczynkowego, a po ponowny jego założeniu powinna zostać szybko i płynnie wciągnięta do aktuatora.

Jeśli chcemy wykluczyć nieprawidłowe działanie n75 – słabe trzymanie podciśnienia, możey zrobić trzy rzeczy :

1. Podmienić n75 na inny/nowy i sprawdzić czy auto będzie dynamiczniejsze ( chodzi szczególnie o dół obrotów do 2000obr/min) jeśli poczujemy, że w zakresie do 2000obr/min auto zyskało na „mocy” , to może oznaczać, że n75 nie trzyma już dobrze podciśnienia, jest zabrudzony lub któryś jego z elementów został uszkodzony- np. gumowa membrana.

Najczęściej jednak wynika to ze zwykłego zużycia eksploatacyjnego, tłoczek znajdujący się w sworzniu zaworu n75 ma u góry „klapkę” która podczas tysięcy cykli pracy zwyczajnie zużywa się, co prowadzi do powstawania nieszczelności i spadku wartości podciśnienia za n75.

2. Podmiana n75 na n18 sterujący pracą zaworu EGR i podobny test.

3. Pominięcie zaworu n75 i podłączenie aktuatora sterującego pracą kierownic bezpośrednio do króćca pompy vacum i test jak wyżej, z tym, że nie kręcimy silnika wyżej jak 2500obr/min, gdyż turbo będzie zblokowane na stałe w pozycji max doładowania. Dodatkowo przy tak podpiętym podciśnieniu reszta układu jest nieaktywna, a więc nie działa n18 oraz n239 sterujący klapą gaszącą, a więc podczas gaszenia silnika wystąpią dodatkowe drgania.

Wszystkie wyżej wymienione testy można wykonać również z użyciem programu vag logując dynamicznie grupę 011, da nam to dokładny obraz tego co dzieje się z ciśnieniem doładowania. Pamiętamy o tym, aby logować na trzecim biegu w zakresie obrotów 1400- 2300, gdyż interesuje nas tylko to co dzieje się od 1400 do 2100.

Wężyki występujące w układzie podciśnienie Golf 4 ALH

a. 3.2mm

b. 5mm

Zaleca się wymianę na wężyki dobrej jakość w materiałowym oplocie lub silikonowe czy też gumowe zbrojone w środku oplotem. Tanie wężyki szybko pękają na miejscach łączenia z króćcami zaworów oraz trójników w układzie, co powoduje nieszczelności, a tym samym spadek wartości podciśnienia w układzie.

Nie jest potrzebny schemat przy ich wymianie, wystarczy ściągnąć wężyk z króćca w jego miejsce wpiąć nowy, a następnie wypiąć drugi koniec starego wężyka i w to miejsce przeciągnąć nowy, w tę sposób nigdy nic nie pomylicie.

Króciec pompy vacum możemy uszczelnić klejem dwuskładnikowym najlepiej takim który wytrzymuje wysokie temperatury, można to zrobić bez demontażu pompy z silnika.

W przypadku zbyt niskiej wartości podciśnienia generowanej przez pompę vacum pozostaje jej regeneracja lub wymiana na inną sprawną.

Złamane króćce zaworów n18 oraz n75 można spróbować skleić klejem dwuskładnikowym, w zależności od rodzaju i miejsca uszkodzenia będzie to mniej lub bardziej skomplikowane.

Pamiętajmy, aby kontrolując układ zwrócić uwagę na każdy jego element żadnego nie pomijając, układ podciśnienia to system naczyń połączonych, nieszczelność jednego elementu odbija się negatywnie na całej reszcie. W zależności o wielkości uszkodzenia, może to być mniej lub bardziej zauważalne, natomiast w naszym interesie jest, aby układ ten był w pełni sprawny i szczelny.

Diagnostyka turbosprężarki typu VNT – ze zmienną geometrią kierownic.

Wstęp:

Turbosprężarka ze zmienną geometrią kierownic w którą są wyposażone auta grupy VW i nie tylko to bardzo precyzyjne urządzenie którego zadaniem jest dostarczenie odpowiedniej ilości powietrza do pracującego silnika. Słowem kluczowym jest to „odpowiedniej” a odpowiednia to taka której życzy sobie sterownik silnika. Problem pojawia się wtedy kiedy turbosprężarka przestaje „słuchać” się tego czego życzy sobie sterownik i zaczyna żyć własnym życiem.

Powstaje problem z wysterowaniem ciśnienia doładowania, w zależności od intensywności tego zjawiska, czyli od stopnia przeładowania lub niedoładowania, a także czasu trwania tego zjawiska, może to powodować różne problemy.

Podczas niedoładowania możemy odczuwać częściowy lub całkowity brak mocy, natomiast przeładowania będziemy odczuwać chwilowy „nadmiar” mocy spowodowany niekontrolowanym wzrostem ciśnienia doładowania, nierównomierne rozwijanie mocy, zanik podczas gwałtownego przyspieszania jeśli sterownik przejdzie w tryb serwisowy – notlauf. To jest oczywiście pewne "uproszczenie" trudno zebrać w opisie wszystkie możliwe zdarzenia które wystąpią podczas kiedy ciśnienie doładowania jest wysterowane nieprawidłowo.

Głównym powodem takiego zjawiska jest brak płynnej regulacji ciśnienia doładowania, a tak owy może wynikać z :

Począwszy od najrzadszych przyczyn:

a. Uszkodzenia aktuatora sterującego pracą mechanizmu zmiennej geometrii kierownic.

b. Uszkodzenia zaworu n75 lub nieszczelności układu podciśnienia

c. Powstałych nagarów we wnętrzu mechanizmu zmiennej geometrii

d. W wyniku naturalnego zużycia mechanizmu, co się wiąże z powstaniem rys i wżerów na bieżni po której poruszają się kierownice, oraz rys występujących na samych kierownicach, a także na pierścieniu oraz na łożu w którym zainstalowane są kierownice.

Diagnostyka :

Najlepszą diagnostyką jest diagnostyka połączona, tzn: na początku sprawdzamy działanie mechanizmu sterującego zmienną geometrią kierownic wzrokowo, tzn sprawdzamy czy sam mechanizm zewnętrzny nie nosi śladów uszkodzenia i korozji, czy aktuator sterujący dźwignią nie skorodowany lub uszkodzony mechanicznie. Jeśli nic takiego nie stwierdzimy przechodzimy do sprawdzenia płynności ruchu sztangi sterującej mechanizmem.

Powinna się ona dać wcisnąć z pewnym oporem ( w aktuatorze jest sprężyna wymuszająca powrót sztangi do położenia spoczynkowego) do momentu oparcia się o ogranicznik zamknięcia kierownic, ruch ten powinien być płynny, bez zacięć i charczeń nie powinny być słyszalne dźwięki typu skrzypienie czy ocieranie, metal o metal lub „szuranie” sugerujące tarcie.

Test ten powie nam nie wiele, dowiem się czy mechanizm kierownic działa w pełnym zakresie i czy żaden z elementów zewnętrznych nie jest uszkodzony.

Najlepiej by było gdyby udało się rozpiąć mechanizm ściągając zawleczkę mechanizmu i ściągając ramię aktuatora z ramienia sterującego mechanizmem kierownic.

W takim przypadku mamy możliwość niezależnego poruszania kierownicami ( z pominięciem aktuatora i jego sprężyny która może tłumić drobne charczenia).

Jeśli testy przebiegły pozytywnie przechodzimy do dalszej diagnozy, mianowicie za pomocą programu diagnostycznego wymuszamy ruch sztangi na włączonym silniku, logując grupę 011bs.

Log tej grupy da nam obraz tego jak szybko i czy pełnym zakresie poruszają się kierownice spalin w turbosprężarce, będzie to widoczne w postaci różnicy ciśnień między trybem ON i OFF, czyli między trybem kiedy kierownice są całkowicie otwarte i kiedy są całkowicie zamknięte. Podczas tego loga będzie mrugać kontrolka świec żarowych i w silnikach Pd sterownik podniesie obroty silnika do 1400obr/min.

Jeśli i ten test przeszedł pomyślnie, to przechodzimy do analizy dynamicznej, w tym przypadku proponuje wykonać komplet logów zarówno dynamicznych jak i statycznych oraz Basic settins, aby mieć pełen obraz tego jakie są parametry pracy silnika i czy jakaś inna usterka poza układu doładowania nie przyczynia się do problemów z wysterowaniem ciśnienia doładowania.

W logu dynamiczny będzie widać, to czy ciśnienie doładowania narasta wystarczająco szybko, czy jest właściwie wysterowane (zgodnie z życzeniem sterownika) i czy nie występują jakieś anomalia.

Dopiero po przeprowadzeniu kompletnej diagnozy możemy ocenić czy nasza turbosprężarka musi zostać zdemontowana i wyczyszczona czy nie.

Oczywiście w przypadku kiedy nie mamy dostępu do interfejsu diagnostycznego i programu, a sterownik przechodzi w tryb serwisowy/notlauf powodując spadek mocy który znika po ponownym uruchomieniu silnika, możemy założyć, że na 90% mam kłopot z płynnością pracy mechanizmu kierownic spowodowaną czy to sadzą zgromadzoną na mechanizmie czy to przez rysy które powodują jego podwieszanie.

I teraz jeśli po otworzeniu turbosprężarki ukaże nam się spore zabrudzenie cząstkami stałymi w postaci sadzy, to nie należy tego lekceważyć i głębiej przyjrzeć się kondycji silnika oraz układu wtryskowego, oraz wydechowego (katalizator) jak również recyrkulacji spalin EGR.

Duża ilość sadzy świadczy o niewłaściwie przebiegającym procesie spalania i jeśli pozostawimy ten stan rzeczy samemu sobie, to za jakiś czas ponownie będziemy musieli wyciągać naszą turbosprężarkę do czyszczenia.

Podobnie w przypadku kiedy w układzie doładowania zbiera się zbyt duża ilość oleju, który pochodzić może z odmy lub turbosprężarki której uszczelniacze nie spełniają już właściwie swojego zadania.

I w takim przypadku nic nie pomoże dynamiczna jazda, czy też kręcenie silnik do wysokich obrotów, należy pozbyć się przyczyny, a nie próbować zaradzić jej skutkom.

Nagar prędzej czy później się odłoży i wrócicie do punktu wyjścia, a chyba nie o to chodzi, aby co pół roku, czy rok ściągać turbo do czyszczenia.

Spokojna jazda może jedynie przyczynić się do szybszego odkładania się sadzy, ale sama w sobie nie jest przyczyną w innym przypadku serwisy VW nie nadążały by z naprawą aut na gwarancji, przecież nikt nie wmówi mi, że 100% czy nawet 50% wszystkich użytkowników tdi po ich zakupie dbało o to, aby kręcić wysoko silnik i unikać PSJ itp… to mit.

Główna przyczyna to naturalne eksploatacyjne zużycie, czy to silnika czy układu wtryskowego która powoduje niewłaściwy przebieg procesu spalania co skutkuje odkładaniem się sadzy w turbo. Nie bez znaczenia jest fakt, że część TDI nie ma zwyczajnie kiedy się rozgrzać i podczas dłuższej szybszej jazdy zwyczajnie wydmuchać i wypalić gromadzącą się w turbo sadzę. Niska jakość tankowanego paliwa to kolejny czynnik który ma wpływ na to co wylatuje z komór spalania w kierunku turbosprężarki.

W przypadku kiedy turbo po otworzeniu jest czyste lub jedynie lekko zakopcone, możemy mieć pewność, że przyczyną podwieszania się kierownic są rysy i wżery powstałe na łożu kierownic, bieżni oraz pierścieniu, zwrócić należy również uwagę na korozje wnętrza muszli, a dokładnie „żłobienia” w którym porusza się pierścień. Jeśli powierzchnia żłobienia nie jest jednolita, to należy ją oczyścić ze rdzy i oszlifować papierem ściernym, tak aby pierścień miał swobodę poruszania się.

Normalny stan zabrudzenia turbo nagarem.

A tak wyglądało moje turbo po otworzeniu.

Czyszczenie turbosprężarki silnika 1.9 TDI ALH VNT 15

Wstęp :

W tym temacie postaram się wyjaśnić w jak najbardziej przystępny sposób proces czyszczenia turbosprężarki i typowe problemy związane z jej demontażem z silnika jak i rozłożenie samego turbo.

Podstawowym problemem który zmusza do zajęcia się turbo jest niewłaściwa regulacja ciśnienia doładowania.

a. Turbosprężarka jest zabrudzona substancjami stałymi – nagary, korozja, popioły.

b. Na elementach mechanizmu powstały uszkodzenia/ zużycia eksploatacyjne w postaci rys, wżerów, deformacji powierzchni.

Demontaż turbosprężarki :

W zasadzie nie ma co tu za dużo pisać, fajnie jak ktoś ma dostęp do kanału podnośnika, jak nie ma, to też nie dramat można postawić auto na koziołkach czy na stabilnych drewnianych pienikach. Ja auto miałem postawione na jednym koziołku pod mocowanie wahacza.

Problemy z jakimi się napotkacie, to zapieczone i przegrzane nakrętki i śruby, zarówno te od rury wydechowej jak i ten którymi przykręcony jest kolektor wydechowy, nakrętka przewodu zasilającego turbosprężarkę czy też śruba którą jest przykręcony wspornik turbo.

U każdego może to wyglądać inaczej, ale warto wszystkie nakrętki spryskać sprejem do luzowania śrub ( czymś lepszym jak wd-40), wszystkie spryskać dokładnie i kilkukrotnie niech przez noc środek popracuje.

Zalecam zestaw dobrze skalibrowanych i solidnych kluczy, skaleczenie nakrętki źle skalibrowanym kluczem może oznaczać bardzo duże utrudnienia przy jej odkręcaniu.

Odkręcając nakrętki/śruby nigdy nie róbmy tego „na raz” jeśli wyczujemy w czasie odkręcania opór, cofnijmy nakrętkę/śrubę i ponownie spróbujmy odkręcać, spryskajmy odrdzewiaczem i odczekajmy chwilę.

W dalszej części podam dokładnie plan działania którego warto się trzymać, odkręcenie nie tego co trzeba zbyt wcześnie będzie powodować znaczne utrudnienia w dalszej części prac, lub też nie odkręcenie czego uniemożliwi dalsze pracę i dostęp do nakrętki.

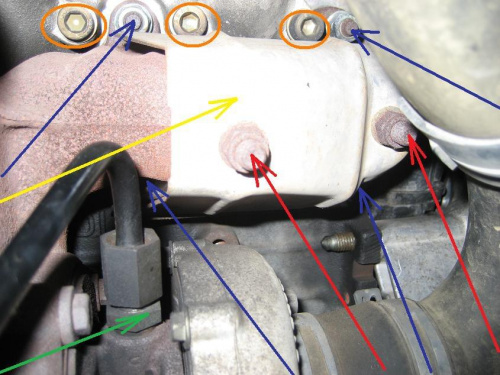

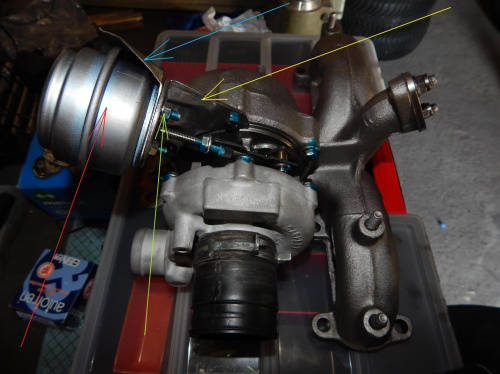

Na poniższym zdjęciu zaznaczyłem nakrętki które warto spryskać odrdzewiaczem - zaznaczone są tylko górne, pod nimi są dolne, na żółto zaznaczone szpili na których zamontowana jest osłona termiczna kolektora wydechowego. Zdjęcie przedstawia turbo vnt15 na bloku silnika AJM - ale to ta sama turbosprężarka co w ALH więc mocowanie do bloku jest identyczne- zresztą ja we wszystkich MK4 1.9 TDI .

Kolejne kroki przy demontażu turbosprężarki z silnika 1.9 TDI ALH.

Zacznijmy od przygotowania sobie miejsca do pracy, czyli ustawienia auta nad kanałem, na podnośniku na koziołkach.

1. Odkręcamy trzy nakrętki pokrywy silnika – klucz 10 nasadowy.

2. Odkręcamy dolną pokrywę silnika –

3. Odkręcamy nakrętkę mocującą wspornik tłumika szmerów – 10

4. Odkręcamy nakrętkę prawej osłony silnika – 10

5. Ściągamy opaskę zaciskową rury doładowania i ściągamy waż z zaworu EGR.

6. Ściągamy wężyki podciśnienia, z siłownika klapy gaszącej i z grzybka zaworu EGR

7. Ściągamy wężyk na trójniku który idzie do n239 i ściągamy sam zawór z klipsa na kolektorze dolotowym.

8. Odkręcamy śruby na klucz 10 (dwie) jedna z góry trzyma wspornik rury dolotu, druga z boku pod zaworem EGR.

9. Odkręcamy rurę łączącą kolektor wydechowy z zaworem EGR, przy kolektorze dwie nakrętki klucz 12, przy EGR dwie śruby imbus numer , ściągamy wąż harmonijkę łączący filtr powietrza z rurą dolotu, a także odpinamy rurę odmy.

10. Odkręcamy wspornik przewodu oleju zasilającego turbo ( z prawej strony stojąc przed autem) przykręcony do kolektora wylotowego klucz 12- ułatwi to dostęp do śruby kolektora dolotowego.

11. Odkręcamy sześć śrub trzymających kolektor dolotowy.

Kolektor dolotowy zdemontowany – mamy więcej miejsca do pracy.

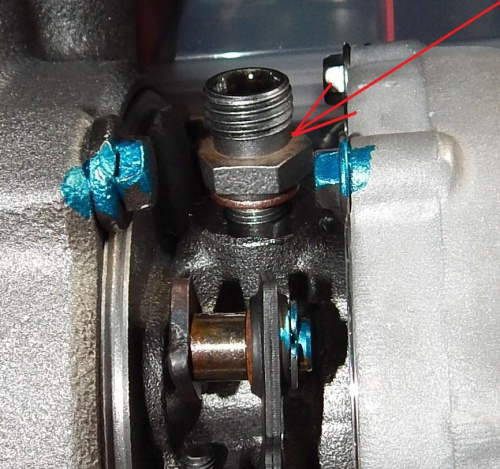

12. Odkręcamy trzy nakrętki mocujące rurę wydechową do obudowy części gorącej turbosprężarki zintegrowanej z kolektorem.

13. Odkręcamy przewód olejowy zasilający – uwaga konieczne jest skontrowanie nypla wkręconego w korpus turbosprężarki specjalnie dorobionym

kluczem 17, w innym przypadku doprowadzi to do ukręcenia przewodu zasilającego turbo. Odkręcając przewód zasilający zrobimy sobie miejsce na odkręcenie jednej z nakrętek kolektora wydechowego, wkręcony przewód uniemożliwia dostęp do niej.

14. Z pod spodu odkręcamy wspornik turbosprężarki

15. Z pod auta odkręcamy spływ oleju przykręcony dwiema śrubami oraz ściągamy wąż ciśnieniowy łączący turbosprężarkę z tłumikiem szmerów a dalej z intelcoolerem, można też ściągnąć zawleczkę na szybkozłączce i wypiąć rurę z tłumika szmerów, turbo z rurą wyjdzie od góry też.

16. Odkręcamy osłonę termiczną kolektora wylotowego z (lewej strony stojąc przed autem) tym samym stworzymy sobie miejsce do odkręcenia nakrętki trzymającej kolektor wylotowy.

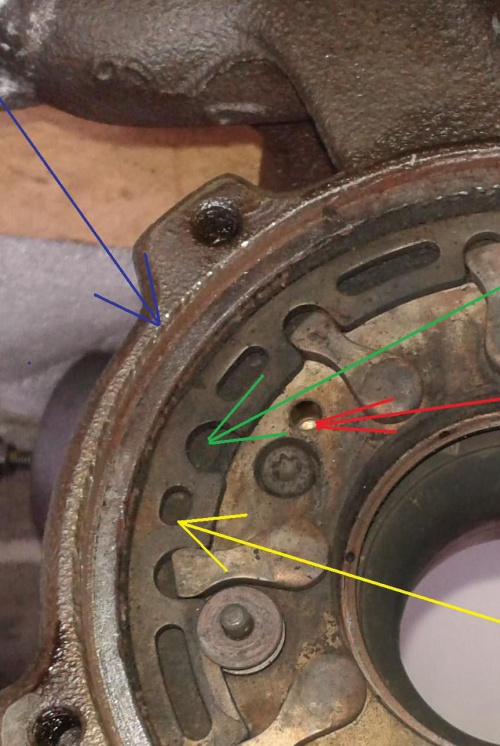

Na czerwono - nakrętki i szpilki na których osadzona jest osłona termiczna

Na niebiesko nakrętki mocujące kolektor wydechowy

Na zielono nypel na który należy założyć kontrę

Na pomarańczowo śruby imbusowe trzymające kolektor dolotowy.

Na żółto osłona termiczna kolektora wydechowego

17. Odkręcamy, a raczej po kolei luzujemy nakrętki kolektora wydechowego, po poluzowaniu wszystkich, odkręcamy je całkowicie i wyjmujemy turbosprężarkę do góry. Turbo wyjdzie nawet z przymocowaną rurą dolotu do góry, choć łatwiej będzie ją ściągnąć, zejdzie bez ruszania opaski samozaciskowej, wystarczy zsunąć z kołnierza muszli gumowy łącznik.

Turbo mamy na wierzchu i to była łatwiejsza część pracy, teraz czas na rozkręcenie i rozpołowienie turbosprężarki, a następnie odkręcenie mechanizmu zmiennych kierownic, a następnie wyciągnięcie pierścienia sterującego oraz bieżni.

W przypadku turbosprężarki ALH do momentu rozpołowienia nie ma potrzeby oznaczania położenia muszli względem siebie, gdyż zwyczajnie nie da się jej źle założyć jeśli łoże w którym są zainstalowane kierownice zostało poprawnie ustawione względem muszli gorącej i przykręcone.

Rozpoławianie turbosprężarki wstęp :

Trochę na temat rozpoławiania turbosprężarki, jest tu kilka ważnych rzeczy na które warto zwrócić uwagę w czasie tego procesu.

Przede wszystkim życzę wam wszystkim, aby ten proces nie przysporzył wam żadnych kłopotów czy to w postaci zapieczonych śrub, czy też muszli lub śrub trzymających łoże kierownic. Śruby spajające muszlę warto przed odkręceniem opukać młotkiem z wyczuciem, aby puściły lub ogrzać palnikiem nalewki gniazd. Śruby te są dość krótkie max 10mm, ale trzymają jak wściekłe.

Warto jednak zaopatrzyć się w następujące pomocne precjoza.

a. Klucz żabka, tak aby było można nim chwycić łby śrub spajające korpus z muszlą

b. Odrdzewiacz w spreju/płynie – naftę lub płyn hamulcowy – najlepiej wszystko.

c. Młotek z plastikową nasadką

d. Podbijak – mocny pręt stalowy o długości 20-25cm i średnicy 10mm

e. Palnik gazowy, kupić , pożyczyć, wybłagać od sąsiada, szwagra, teścia, kolegi – bo to będzie kluczowe narzędzie działania.

Ja dysponowałem takim i szczerze polecam coś "większego" co będzie miało większą moc grzewczą.

Przed rozpoczęciem prac zlecam, aby zakleić taśmą gniazdo przewodu olejowego i spływ oraz wlot i wylot muszli zimnej, aby nic nam tam nie wpadło, podczas prac. Będziemy przewracać kolektor, stukać i w czasie tych prac może wpaść nam tam brud, drobiny rdzy i inne nie pożądane rzeczy.

Jedziemy, muszlę na łączeniu spryskujemy odrdzewiaczem, jak i wszystkie śruby.

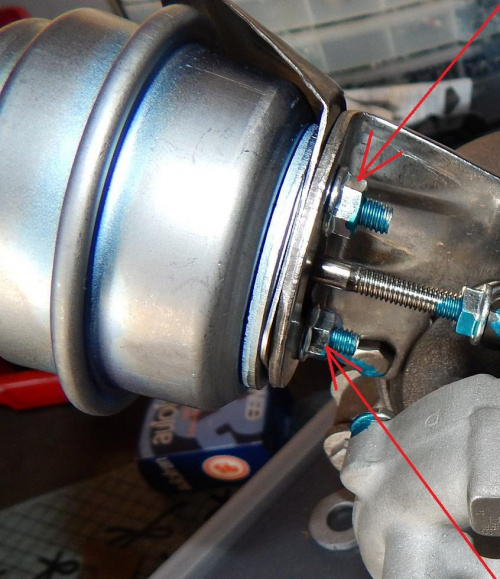

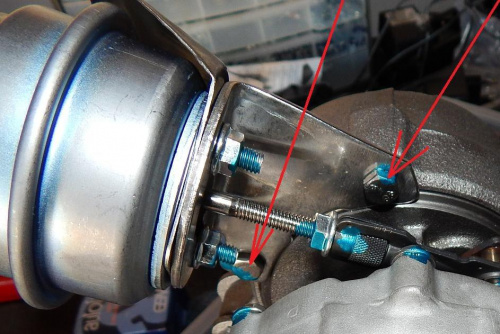

1. Odkręcamy dwie nakrętki mocujące aktuator do stelaża – klucz 10.

2. Ściągamy zawleczkę łączącą mechanizm, przy pomocy małych szczypiec lub naciskając na ramiona z obu stron. Uwaga, aby nie zgubić tej zawleczki !!!

3. Odkręcamy dwie śruby mocujące stelaż do muszli gorącej i ściągamy go. I tu uwaga gdyż w moim przypadku te śruby to był ni pies nie wydra, ni 10 ni 9 i użyłem do ich odkręcenia żabki inaczej pokaleczył bym łby śrub kluczem 10.

4. Odkręcamy resztę śrub spajającą muszle – klucz 10/ żabka- ja luzowałem żabką a dalej odkręcałem kluczem.

5. Uruchamiamy palnik i równomiernie dookoła rozgrzewamy muszlę gorącą, tak długo aż po splunięciu na nią ślina będzie skwiercząc unosić się na niej. Ten proces trwa w zależności od mocy palnika od 5 do 10 minut . Następnie przy pomocy podbijaka uderzamy dość mocno w nalewki które są na obu stronach korpusu turbosprężarki między częścią gorącą a zimną. Nie uderzamy w muszlę części zimnej !!!

Kiedy zauważymy, że muszla zaczyna się oddzielać od korpusu równomiernie dookoła opukujemy nalewkę, tak aby muszla zsuwała się z każdej strony jednakowo.

Można próbować kręcić kołem turbosprężarki i próbować wyczuć z której strony zaczyna ocierać, co da nam obraz tego z której strony muszla schodzi za szybko czy też za wolno.

To niezmiernie istotne gdyż nierównomierne schodzenie z muszli może doprowadzić do oparcia się koła turbiny o muszlę i ugięcie wałka i wtedy turbo traci wyważenie i zaczyna trzeć o muszlę co prowadzi do jego uszkodzenia.

Sam proces grzania często trzeba powtarzać, jeśli turbo nie chcę się oddzielić od kolektora, ja powtarzałem sześć razy, zanim udało się rozdzielić.

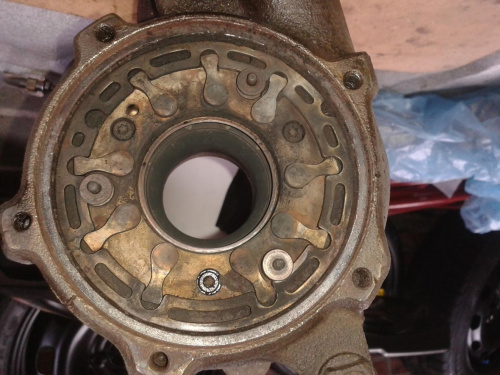

Turbo rozdzielona na dwie części, rdzeń odkładamy na bok.

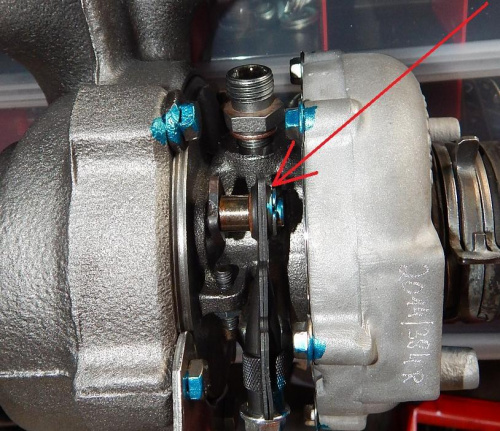

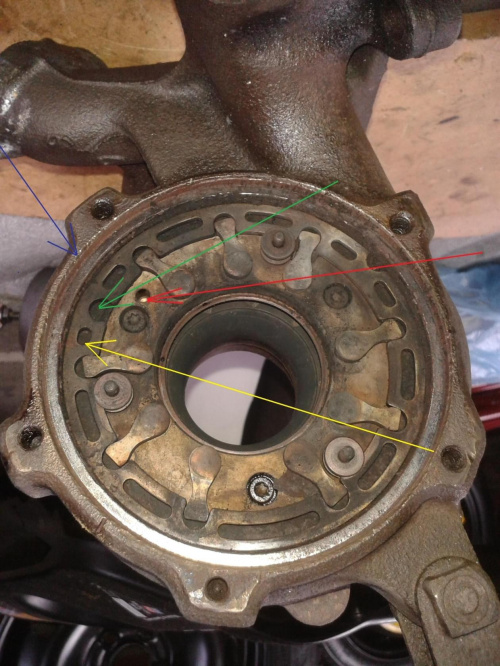

Kolejny element układanki zaznaczenie położenia łoża z zainstalowanymi kierownicami względem muszli gorącej.

W łożu jest otwór w który wchodzi mały sworzeń o który opiera się listek sterujący ruchem pierścień, oba te elementy (listek i sworzeń) odnajdziecie na korpusie turbosprężarki. Zaznaczamy położenie tego otworu względem muszli, czy to markerem czy punktakiem lub ostrym rysikiem. Położenie pierścienia sterującego też jest istotne, gdyż niewłaściwy jego montaż spowoduje, że turbo będzie przeładowywać mimo iż mechanizm będzie działał perfekcyjnie, ale wystarczy znać prostą regułę, aby się tym nie przejmować.

Śruby trzymające łoże, uwaga bo to diabelskie zadanie, po pierwsze są długie jak na swoją średnice, po drugie zapieczone, po trzecie gniazdo na bit lubi się wyrabiać, a same śruby ukręcać. Zaczynamy od puknięcia w śruby przez podbijak każdą kilkukrotnie z wyczuciem.

Używanie odrdzewiacza nic tu nie da, ponieważ śruby przechodzą przez łoże kierownic, bieżnie a wkręcone są w korpus muszli gorącej, więc zwyczajnie tam nie dopłynie. Moje turbo od strony gorącej było zalane odrdzewiaczem na noc, a śruby wychodziły suche jak pieprz.

Zanim przystąpimy do odkręcania łoża i wyciągania pierścienia musimy zaznaczyć sobie położenie łoża względem muszli gorącej- to bardzo ważne.

Markerem, punktakiem lub farbą zaznaczamy sobie na muszli miejsce względem którego ma być ustawiony otwór w łożu kierownic w który wchodzi sworzeń z drugiej części turbo.

Następnie z wyczuciem próbujemy odkręcić śruby, jeśli dygnie, lekko wracamy i ponownie próbujemy wykręcać, bez szarpania równomierny nacisk.

Jeśli nie puszcza opukujemy i ponownie próbujemy, nie na siłę, bo jak pęknie to może być problem z jej wykręceniem.

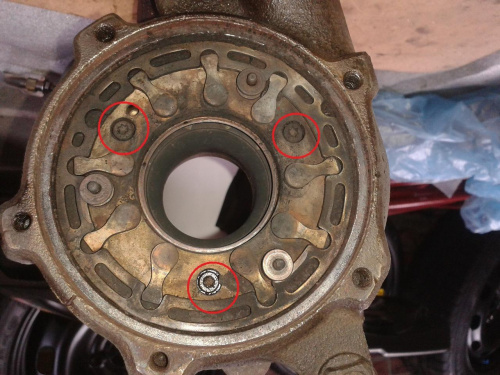

Po odkręceniu śrub, wyciągamy sworznie z rolek, a potem same rolki i pierścień sterujący pracą kierownic.

Następnie łoże kierownic oraz bieżnie która jest osadzona w muszli gorącej bo na bank są na niej rysy których musicie się bezwzględnie pozbyć.

Aby wyciągnąć bieżnie musicie ją na początek rozruszać – ma trzy otwory na śruby pukając delikatnie w owe otwory pod kątem przez wkrętak płaski rozruszamy ją w prawo i lewo naprzemiennie. Można ją ogrzać palnikiem, spryskać odrdzewiaczem, podważać delikatnie za otwory ku górze, starając się poruszać na boki, lub pukać przez drewienko z wyczuciem od drugiej strony. Po czasie obluzuje się i wypadnie i to koniec naszego demontażu.

Na czerwono zaznaczyłem miejsca w które uderzamy przez wkrętak płaski

Na niebiesko miejsce połączenia się bieżni z muszlą turbosprężarki

Czyszczenie i usuwanie uszkodzeń.

Co nam się przyda podczas czyszczenia .

1. Szczotka druciana, może być ręczna może być instalowana na wiertarkę.

2. Papier ścierny 120/240/400

3. Wiaderko + trochę oleju napędowego, nafty, benzyny do mycia wyszlifowanych części po myciu.

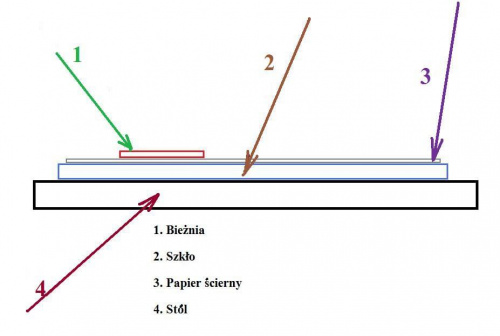

4. Kawałek szkła, stara szyba, blat stołu szklanego – chodzi o uzyskanie jak na równiejszej powierzchni podczas szlifowania.

Zaczynamy od muszli, wnękę i krawędzie wewnętrzne muszli w które wchodzi rdzeń turbo dokładnie czyścimy, wyskrobujemy rdze i szlifujemy papierem ściernym, w tym żłobieniu będzie pracował pierścień sterujący pracą kierownic i musi mieć tam swobodę działania.

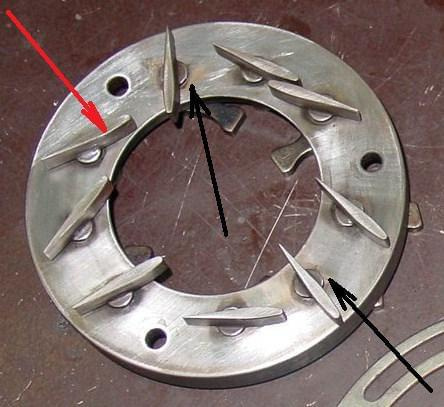

Pierścień sterujący pracą kierownic, oglądamy go dokładnie czy nie nosi znamion przetarć rys czy wżerów, czyścimy dokładnie szczotką i oceniamy jego stan. Jeśli jest taka potrzeba to „szlifujemy” na papierze ściernym ułożonym na szkle, *#cenzura#* kolistymi co kilka ruchów zmieniając miejsce ułożenia palców na pierścieniu (przekręcamy go – powiedzmy kolejno w prawo za każdą zmianą) to zapewni nam równomierne szlifowanie całej powierzchni.

Szlifujemy do momentu usunięcia rys obie strony pierścienia, ja to robiłem na papierze 400 pod koniec mocząc o trochę, aby uzyskać jak najlepszy stopień wykończenia.

Łoże kierownic, i tu uwaga podczas prac, aby niczego nie uszkodzić szczególnie przy pracy szczotką na wiertarce.

Każdy zakamarek oczyszczamy z nagaru i rys jeśli występują.

Następnie spoglądamy na kierownice z góry i sprawdzamy czy na górnej powierzchni kierownic (tej która porusza się po bieżni) są rysy- jeśli są to postępujemy tak samo jak z pierścieniem, szlifujemy na papierze ściernym, co chwila zmieniając miejsce nacisku do uzyskania gładkiej powierzchni.

Po wszystkim myjemy łoże, suszymy i każdą z kierownic testujemy pod względem jej pracy, czy jest płynna i bez oporu czy nie występują przycięcia, kilkukrotnie każdą dla pewności.

Na czerwono zaznaczyłem czoło kierownic na które trzeba zwrócić uwagę podczas polerowania, szczególnie jeśli występują na nim rysy.

Kolor czarny to łoże, a dokładnie miejsce w którym zainstalowane są kierownice, nie pozostawiajmy na łożu tak jak na zdjęciu wyżej niedoczyszczonych powierzchni, wszystkie zakamarki oczyszczamy do gładkiej i błyszczącej powierzchni z obu stron łoża.

Bieżnia – jeśli występują na niej rysy które są skutkiem poruszania się po nich kierownic, szlifujemy bieżnie na podobnie jak wcześniej pierścień/kierownice na papierze o odpowiedniej gradacji, w zależności od głębokości rys.

Podobnie jak poprzednio koliste ruchy i zmiana położenie bieżni względem dłoni co jakiś czas, aby uzyskać jak najbardziej płaską powierzchnie, w tym przypadku interesuje nas tylko strona po której poruszają się kierownice.

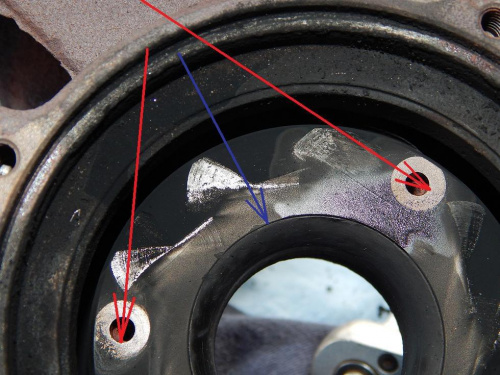

Jak widać na poniższym zdjęciu czoło kierownic dotyka bieżni i pozostawia na okopconej powierzchni wyraźny ślad, jeśli są tam rysy czy zadrapania trzeba je wyszlifować.

Tu zdjęcie bieżni wstępnie wyszlifowanej, szlifujcie na gładko - na lustro - to ułatwi ocenę tego czy któraś z kierownic nadal ociera o bieżnie i powoduje zarysowania po wykonaniu testu.

Czyszczenie rdzenia, uwaga !!! Wskazówka kolegi Michał_1977 Należy zachować jak największą ostrożność podczas tej operacji, ze względu na wirnik który jest tu elementem bardzo wrażliwym – chodzi o jego wyważenie. Nie czyścimy wirnika z sadzy jeśli na nim jest, gdyż jeśli to zrobimy to nierównomiernie to straci on wyważenie co może w konsekwencji prowadzić do uszkodzenia turbosprężarki. Usuwamy sadzę z wewnętrznej części (pokrywy) muszli – najlepiej nożykiem, oczyszczamy listek i miejsce jego „pracy” sprawdzamy czy porusza się bez oporów, oczyszczamy dokładnie sworzeń ustalający oraz pokrywę zamykającą muszlę.

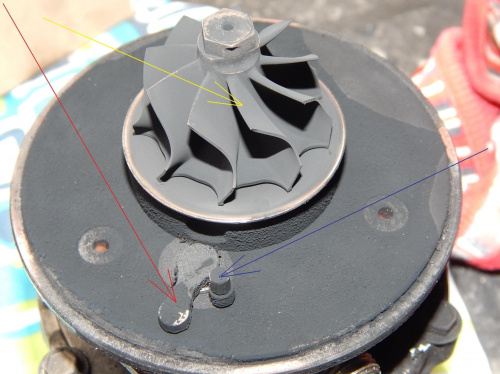

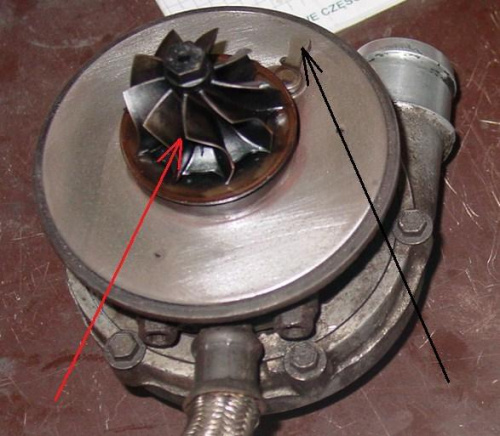

Wirnik części gorącej oznaczony na żółto, jak widać na zdjęciu okopcony bardzo delikatnie, na czerwono listek sterujący pracą pierścienia, a na niebiesko sworzeń ustalający, który wchodzi w łoże kierownic.

Na czarno zaznaczony listek sterujący pracą kierownic i tak naprawdę to sam listek i pole jego działania są tu najważniejsze, na czerwono wirnik turbosprężarki którego nie czyścimy.

Dodatkowa uwaga, pozwolę sobie przywołać tu cenną wskazówkę kolegi Łuki_79 a mianowicie, po wstępnym zainstalowaniu bieżni, dystansów łoża kierownic i pierścienia wykonujemy kilkadziesiąt powiedzmy 100 ruchów mechanizmem kierownic od oporu do oporu, a następnie demontujemy elementy, aż do bieżni i oglądamy ją dokładnie czy nie pojawiły się na niej jakieś choćby najmniejsze zarysowania.

Jeśli tak, może to oznaczać, że bieżnia została zwichrowana i musimy bardziej podszlifować czoło tych kierownic które odpowiadają za powstałe rysy.

Następnie usunąć drobne zarysowania powstałe na bieżni i ponownie skontrolować mechanizm, czy jakieś zarysowania nie powróciły.

Składanie turbosprężarki :

Przede wszystkim oczyszczamy dokładnie muszlę gorącą, aby nie było tam brudu, pod drugie nie stosujemy żadnego rodzaju smarów, past, olejów, wszystko ma działać płynnie na sucho, gdyż w takich warunkach będzie pracował mechanizm.

1. Wkładamy bieżnie w muszlę gorącą i ustalamy ją tak, aby otwory były nad gniazdami śrub.

2. Wkładamy trzy dystanse oddzielające łoże kierownic od bieżni.

3. Wkładamy łoże kierownic pamiętając o tym, aby otwór ustalający w łożu pokrywał się ze znakiem na muszli gorącej to bardzo ważne! i przykręcamy lekko śruby - równomiernie - istotne jest, aby mechanizm równomiernie "usiadł" na dystansach.

Czerwona strzałka - otwór na sworzeń ustalający w pokrywie muszli.

Niebieska strzałka - miejsce w którym należy zrobić znak na muszli - może być na zewnątrz, lub oznaczyć nalewkę gniazda śruby spajającej m6.

4. Instalujemy pierścień sterujący pracą kierownic i teraz jeśli kolektor jest po waszej prawej ręce, a być musi, to najmniejszy otworek w pierścieniu sterującym pracą kierownic musi być na lewo od gniazda w które wchodzi listek sterujący pierścieniem, natomiast samo gniazdo powinno być naprzeciw otworu ustalającego który jest w łożu, natomiast zewnętrzne wycięcie w pierścieniu powinno być po waszej prawej stronie.

Brzmi skomplikowanie, ale na zdjęciu zobaczycie jakie to proste. Jednocześnie umieszczając w gniazdach ramiona sterujące pracą kierownic.

Żółta strzałka - najmniejszy otwór w pierścieniu sterującym pracą kierownic.

Zielona strzałka - gniazdo w które ma wejść listek sterujący pracą pierścienia.

5. Wkładamy rolki, a w nie sworznie, trzeba lekko unieść pierścień do góry, aby wpadł w wyżłobienia w rolkach.

6. Zakładamy rdzeń, dbając o to, aby listek sterujący pracą kierownic „wpadł” gniazdo w pierścieniu i sam sworzeń ustalający wszedł w gniazdo w łożu kierownic. To kluczowy moment trzeba to robić powoli dokładnie namierzając ustawienie listka i gniazda w pierścieniu, aby mechanizm poprawnie się złączył. W innym przypadku listek oprze się o pierścień sterujący pracą kierownic i może się uszkodzić, a na pewno zablokuje się i nie będzie możliwe, aby poruszać mechanizmem po skręceniu obu części turbosprężarki razem.

7. Równomiernie skręcamy muszlę z każdej strony po trochę, tak, aby wirnik nie zahaczył o ściany muszli – rdzeń i muszla muszą się schodzić równomiernie jak przy rozkładaniu.

8. Sprawdzamy działanie mechanizmu powinien pracować praktycznie bez „wyczucia” zero oporu gładko. Można poświecić od strony wylotu w turbo latarką i poruszać kierownicami powinno być widać końce kierownic kiedy są otwarte i ich zniknięcie kiedy są zamknięte.

9. Instalujemy stelaż pod aktuatorem na swoim miejscu.

Na czerwono aktuator

Na niebiesko - osłona aktuatora

Na żółto - stelaż aktuatora przykręcany do muszli gorącej dwoma śrubami m6

Na zielona dwie nakrętki m6 którymi przykręcamy aktuator do stelaża.

10. Zakładamy aktuator, i spinamy ze sobą mechanizm, zakładamy zawleczkę, uwaga żeby jej nie zgubić, lubi odskoczyć podczas zakładania i trzeba użyć trochę siły, aby wskoczyła na swoje miejsce. Następnie przykręcamy aktuator do stelaża - dwie nakrętki na klucz 10.

Instalując aktuator zwrócicie uwagę na to, aby otworek odpowietrznika był pod pancerzem osłaniającym, to zapobiega zabrudzeniu się aktuatora.

I teraz naciskamy na ramie sterujące pracą kierownic ma się oprzeć o ogranicznik zamknięcia kierownic – śrubkę wkręconą w korpus turbo.

Jeśli tak jest, to wsio jest ok., jeśli nie dochodzi do końca, to źle założyliśmy pierścień sterujący pracą kierownic i trzeba turbo rozebrać i ponownie ustawić pierścień.

Drobna uwaga przed montażem turbosprężarki, mając już na wierzchu kolektor dolotowy i zawór EGR grzechem było by ich nie wyczyszczenie, jeśli nie były wcześniej czyszczone, a zalega w nich nagar. Warto także zdemontować IC i wylać z niego zgromadzony tam olej.

Ponowny montaż turbosprężarki na silniku :

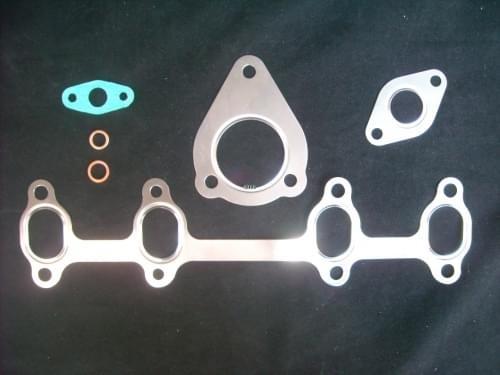

Do ponownego montażu zaleca się użycie nowych uszczelek pod :

1.Kolektor wylotowy

2.Kolektor dolotowy

3.Pod łączenie turbosprężarki z wydechem

4.Pod rurę łączącą EGR z kolektorem wylotowym - dwie uszczelki - jedna metalowa, druga miętka zbrojona.

5.Pod spływ oleju turbosprężarki.

Na poniższym zdjęciu brakuje uszczelki pod kolektor dolotowy.

Ja nie wymieniałem żadnej z tych uszczelek, jedynie uszczelkę łączącą turbo z rurą wydechową oczyściłem z obu stron i nie mam z tego tytułu żadnych problemów, w postaci zacieków czy przedmuchów. A więc w waszej ocenie pozostawiam to czy chcecie czy nie wymieniać uszczelki, aczkolwiek zaleca się nowe.

Montaż turbosprężarki przebiega w kolejności odwrotnej do demontażu, ja jedynie zwrócę uwagę na pewne szczegóły.

Przede wszystkich usuwamy wszystkie taśmy którymi zakleiliśmy wloty i wyloty z turbo, a także gniazdo zasilania i spływu oleju.

Warto przedmuchać część zimną, aby mieć pewność, że jej wnętrze jest czyste, w innym przypadku nawet najmniejsza drobina piasku, kawałek rdzy czy opiłek metalu mogą doprowadzić do uszkodzenia koła kompresji czy też koła turbiny.

1. Montując turbo, po włożeniu go na szpilki zwrócicie uwagę czy spływ nie został przyciśnięty wspornikiem turbo, jeśli tak to trzeba poluźnić nakrętki i wyciągnąć spływ z pod wspornika inaczej zablokuje się tam, jednoczenie nie pozwalając w pełni przykręcić kolektora.

2. Kolektor przykręcamy etapami, na początek lekko wszystkie z nakrętek nie zapominając o podkładkach, a następnie równomiernie dokręcamy z każdą z nakrętek tak, aby ich nacisk rozłożył się pomiędzy dolne i górne, nie przykręcamy od razu jak leci wszystkich górnych czy dolnych nakrętek.

3. Przykręcamy przewód zasilający olejowy - uwaga, warto za pomocą strzykawki zaaplikować trochę oleju do wnętrza turbo, można jednocześnie delikatnie kręcić kołem kompresji, to pomoże rozsmarować olej w środku, to jest dosłownie kilka mililitrów oleju.

Następnie umieszczamy przewód w gnieździe i nakręcamy nakrętkę ręką na nypel, tak aby naszła równo. Blokujemy nypel wcześniej przygotowanym do tego kluczem 17 i za pomocą drugiego klucza dokręcamy nakrętkę.

Dalej już odwrotnie do demontażu.

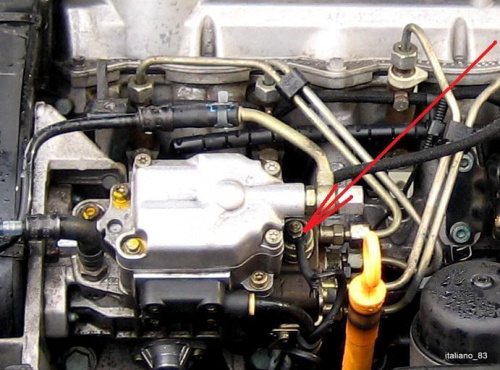

Po kompletnym zainstalowaniu turbosprężarki przed uruchomieniem silnika, warto odpiąć zasilanie z zaworu n109 na pompie wtryskowej, odkręcamy nakrętkę na kluczyk 8 i zabezpieczamy sprzączkę na przewodzie izolacją, aby nie nastąpiło zwarcie kiedy włączymy zapłon.

Następnie z dwa trzy razy kręcimy rozrusznikiem po 5-7s. Podłączamy zasilanie ponownie i odpinamy jednocześnie wężyk podciśnienia idący od n75 do aktuatora sterującego pracą kierownic w turbosprężarce, to sprawi, że kierownice pozostaną otwarte, a więc sam wałek rozpędzi się do mniejszej prędkości po uruchomieniu silnika. Uruchamiamy silnik i obserwujemy czy nie ma nigdzie przedmuchów lub wycieków zwracając szczególną uwagę na przewód zasilania i spływu oleju. Podpinamy podciśnienie i robimy jazdę próbą nie przeciążając silnika do póki nie osiągnie on temperatury roboczej.

Po jeździe testowej sprawdzamy czy nie ma wycieków przy przewodzie zasilania i spływu i w razie potrzeby dokręcamy.

Powyższa porada powstawała przy udziale wiedzy zawartej na forum oraz doświadczeń własnych autora, podziękowania dla kolegów MiKar za udostępnienie zdjęć, kolegi Michał_1977 za cenne wskazówki oraz dla kolegi Łuki_79 którego wypowiedź pozwoliłem sobie przywołać w tej poradzie. Zabrania się kopiowania,udostępniania porady, zdjęć lub jej części bez zgody autora.

Wszelkie uwagi dotyczące porady proszę kierować na pw, równie mile widziane są informacje uzupełniające, zdjęcia uzupełniające poradę

Temat na razie zostanie otwarty w celu kontroli zawartości oraz naniesienia zmian jeśli ktoś tak owe zaproponuje.

Mile są widziane zdjęcia z demontażu jak i z czyszczenia turbo VNT z ALH/ASV/AHF/AJM/ATD/AXR/ASZ/ARL jeśli miał by ktoś do udostępnienia